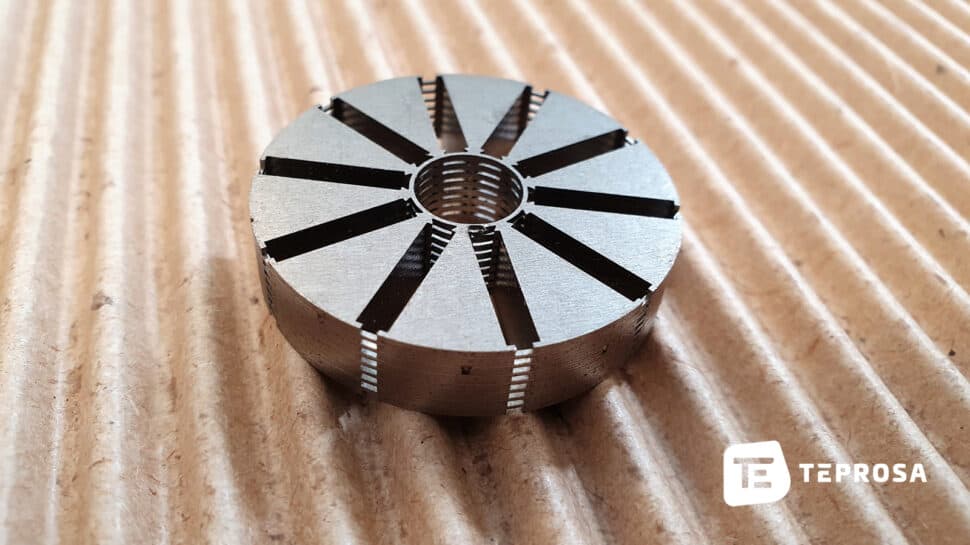

Ihr Anbieter für Elektroblech-Lamellen

Die TEPROSA GmbH ist seit vielen Jahren auf die Fertigung von anspruchsvollen, passgenauen Laserteilen mit außerordentlich hoher Qualität spezialisiert. Im Bereich Elektroblech fertigen wir für Sie einzelne Blechlamellen und Bleche für Statoren und Rotoren, sowie ganze Blechpakete (Stator– oder Rotorpakete) aus verschiedenen Stahlsorten. Wir verarbeiten kornorientiertes Elektroband für Generatoren, Transformatoren und anderen elektrische Maschinen.

Mehr dazu:

Als langjähriger Zulieferer verschiedener OEM ist uns die Qualität unserer Arbeit besonders wichtig. Daher arbeiten wir nach einheitlichen Prozessen und gewährleisten so eine gleichbleibende Qualität und eine lückenlose Rückverfolgbarkeit jedes einzelnen Fertigungsschritts.

Warum Elektroblech?

Elektroblech wird dazu verwendet, Magnetkerne für Elektromotoren herzustellen. Kerne aus Vollmaterial wandeln aufgrund entstehender Wirbelströme einen Großteil der Leistung in Wärme um, statt in zu übertragen. Sie eignen sich daher nicht für den Einsatz in elektrischen Maschinen. Erst der geblechte Aufbau der Magnetkerne aus einzelnen, voneinander isolierten Elektroblech-Lamellen ermöglicht es, Wirbelströme weitestgehend zu verhindern und somit eine effiziente Energieübertragung im Elektromotor zu gewährleisten.

Das Elektroblech, aus dem sowohl der Stator als auch der Rotor gefertigt wird, spielt aufgrund seiner besonderen physikalischen Eigenschaften bei dieser Energieübertragung eine Schlüsselrolle.

Was ist nichtkornorientiertes Elektroband?

Elektroblech besteht aus einer Eisen-Silizium-Legierung und wird grundsätzlich nach zwei Arten klassifiziert: als nicht kornorientiertes bzw. isotropes und als kornorientiertes bzw. anisotropes Elektroband. Nicht-kornorientiertes Elektroblech zeichnet sich durch weitgehend gleichmäßige magnetische Eigenschaften aus.

Die Eisen-Elementarzellen von nicht-kornorientiertem Elektroblech sind nicht geordnet. Aufgrund dieser Isotropie sind die magnetischen Eigenschaften fast unabhängig von der Magnetisierungsrichtung. Nicht-kornorientiertes Elektroblech wird zur Herstellung von Statoren und Rotoren im Bereich der Industriemotoren, Windkraftanlagen oder Haushaltsgeräte eingesetzt.

Beim Laserschneiden von Elektroblechlamellen aus dem nicht kornorientierten Elektroband ist darauf zu achten, dass die Wärmeeinflusszone und die damit verbundene Verschlechterung von magnetischen Eigenschaften möglichst gering ausfällt.

Was ist kornorientiertes Elektroband?

Im Gegensatz zum isotropen bzw. nicht kornorientierten Elektroband weist das anisotrope bzw. kornorientierte Elektroband nur in einer Richtung ausgezeichnete magnetische Eigenschaften auf. In einem aufwendigen metallurgischen Prozess werden die Eisen-Elementarzellen so ausgerichtet, dass sie eine einheitliche Orientierung (Textur) erreichen.

Diese Eigenschaften sind für Transformatoren, bei denen die einzelnen Schenkel jeweils in der magnetisch günstigsten Richtung gefertigt werden können, optimal. Kornorientierte Elektroband wird deswegen schwerpunktmäßig für die Fertigung von Leistungs- und Verteilertransformatoren eingesetzt.

Die Oberfläche besonders verlustarmer Sorten von kornorientiertem Elektroband wird mit Laser behandelt. Dieses Verfahren, bekannt als „laser scribing“, führt zur Verfeinerung von magnetischen Domänen und damit zur Verbesserung des Magnetisierungsprozesses.

Beim Laserschneiden vom kornorientierten Elektroband muss zusätzlich verhindert werden, dass mikroskopische Metallspritzer oder Schlacke auf der Blechoberfläche verbleiben. Dies könnte zur Beschädigung der isolierenden Beschichtung und zur Erhöhung der Wirbelstromverluste führen.

Was ist Backlack?/ was ist das Backlackverfahren?

Backlack ist eine besondere Verbindungstechnologie für Blechpakete. Elektroband mit Backlackbeschichtung wird nach dem Schneiden der Einzellamellen in einem Temperaturschritt zu einem Blechpaket verbacken. Es entsteht eine flächige, fest Verbindung der einzelnen Bleche mit einer vollständigen Isolation. So gefertigte Blechpakete weisen eine hohe Präzision und perfekte magnetische Eigenschaften auf.

Vorteile des Backlackverfahrens:

- Präzision – Mit Backlack beschichtete Bleche werden vollflächig verbacken. So können auch filigrane Lamellen präzise zusammengebaut werden.

- Designfreiheit – Backlack ermöglicht eine optimale Auslegung der Lamellen/ Blechpakete, da keine Paketiernoppen oder Schweißnähte berücksichtigt werden müssen.

- Isolation – Beim Paketieren mit Backlack entstehen im Gegensatz zu anderen Techniken der Paketierung keine Kurzschlüsse.

- Magnetische Eigenschaften – Bei keinem anderen Verfahren bleiben die magnetischen Eigenschaften des Elektroband so unberührt wie beim Backlackverfahren.

- Verbindung – Durch die vollflächige Verbindung der Einzellamellen, werden Vibrationen reduziert.

- Wärmeleitfähigkeit – Elektroblechpakete mit Backlackbeschichtung weisen eine verbesserte Wärmeleitfähigkeit auf.

- Stabilität – Durch die vollflächige Verbindung sind Backlackpakete sehr stabil und robust.

Wärmeleitfähigkeit von Elektroblech

Die Wärmeleitfähigkeit gehört neben Ummagnetisierungsverlust, magnetische Polarisation und der Härte im Vergleich zum Legierungsgehalt zu den wichtigen magnetischen Eigenschaften einer Elektrobandsorte. Eine hohe Wärmeleitfähigkeit erlaubt dabei eine hohe Leistung der Elektromotoren. Gerade für elektrische Kfz-Antriebe ist eine gute Wärmeleitfähigkeit von besonderer Bedeutung.

Beschichtungen zur Isolation

Um die Kurzschlüsse zwischen den Lamellen in Elektroblechpaketen zu verhindern und dadurch die Wirbelströme zu verringern, werden verschiedene Beschichtungen auf das Band aufgebracht. Die Schichtdicken variieren in einer Dicke von 1 bis 4 µm. Je nach Verarbeitungstechnologie und späterer Anwendung existieren Beschichtungen für einen besseren Korrosionsschutz, für die verbesserte Isolation der einzelnen Lagen, für die Hitzebeständigkeit, die Verbesserung der Stanzeigenschaften oder die der Schweißbarkeit.

- Beschichtung C3 – Beschichtung zur Verbesserung der Schmierwirkung. Relevant z.B. für den Stanzprozess.

- Beschichtung C4 – Beschichtung zur Verbesserung des Korrosionsschutzes und des Isolationswiderstandes.

- Beschichtung C5 – Beschichtung zur Optimierung der Temperaturbeständigkeit. Relevant z.B. für das Spannungsarmglühen nach dem Stanzprozess.

- Beschichtung C6 – Beschichtung für einen besonders hohen Isolationswiderstand.

- Backlack – Beschichtung als Verbindungtechnologie für Blechpakete.

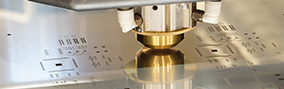

Unsere Lasertechnik

Für das Laserschneiden setzten wir modernste Faserlaser verschiedener Hersteller ein die Konturgenauigkeiten von ± 0,01 mm ermöglichen. Faserlaser bieten eine hervorragende Strahlqualität, liefern einen geringen thermischen Eintrag und ermöglichen somit hochpräzise Laserzuschnitte mit geringem Verzug und sauberen, nahezu gratfreien Schnittkanten.

Das könnte Sie auch interessieren

Neben dem Laserschneiden von Blechlamellen bieten wir Ihnen auch die folgenden Dienstleistungen: