Häufige Fragen zum Laserschneiden & Laserfeinbearbeitung

Zum Prozess

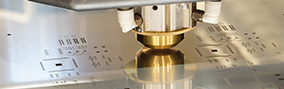

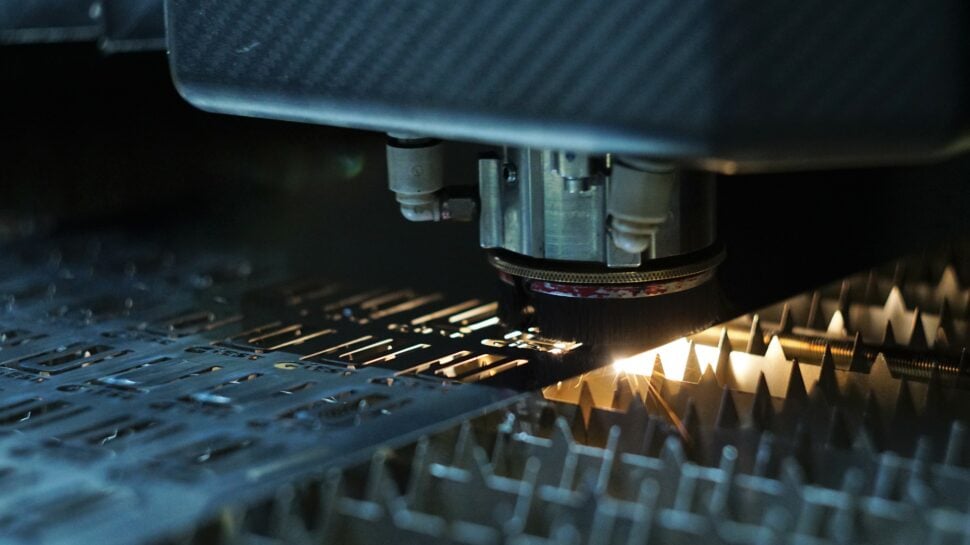

1. Wie funktioniert Laserschneiden?

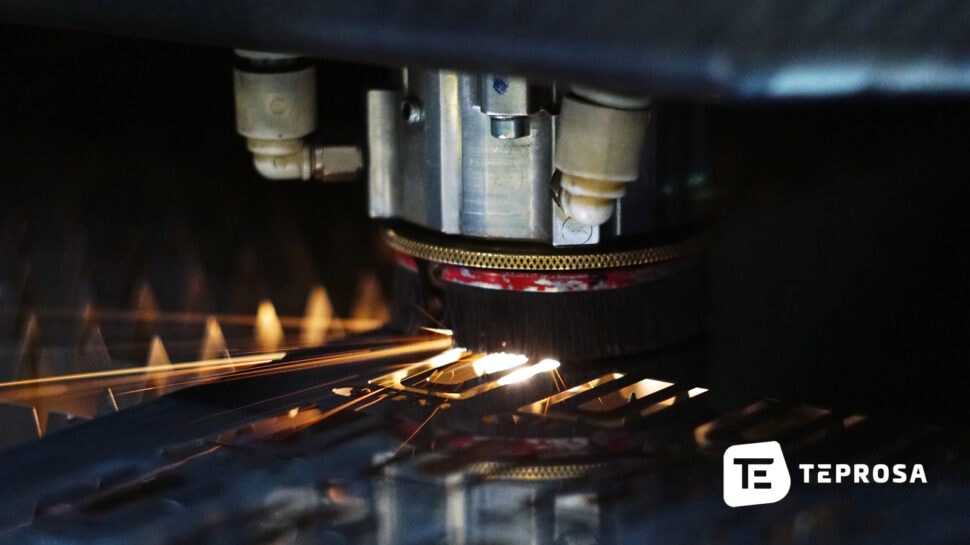

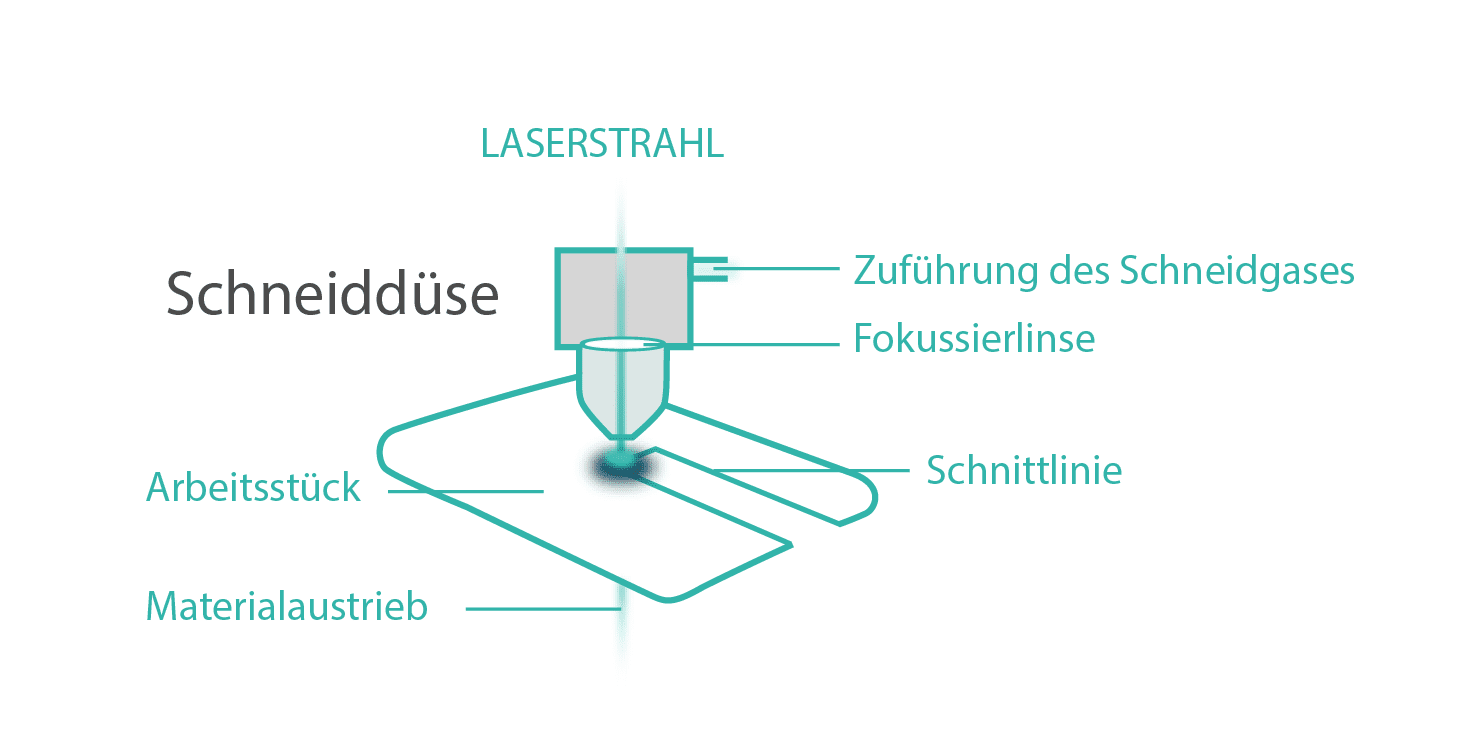

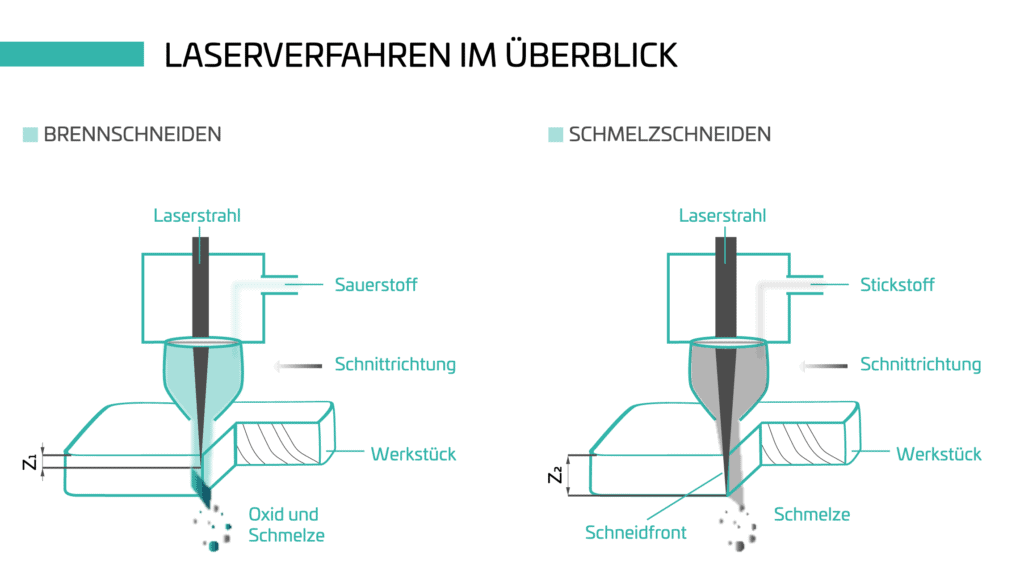

a. Laserschneiden ist ein thermisches Trennverfahren, bei dem zu einem Strahl gebündeltes Licht auf die Materialoberfläche gelenkt wird und dieses so stark erhitzt, dass es schmilzt oder verdampft. Je nach Laserverfahren kommen verschiedene Prozessgase zum Einsatz, die den Schneidprozess verstärken.

2. Welche Fertigungsverfahren bietet TEPROSA an?

a. TEPROSA bietet das Laserbrennschneiden und das Laserschmelzschneiden für verschiedene Materialien an.

3. Welche Materialien lassen sich mit dem Laser schneiden?

a. Das Laserschneidverfahren eignet sich für Metall, Keramik, Kunststoff, Textil, Holz und viele weitere Werkstoffe. TEPROSA ist fokussiert auf die Bearbeitung von Metall und Keramik. In unserer Werkstoffübersicht finden Sie die gängigsten Materialien.

4. Kann ich Material beistellen?

a. Ja. Bitte nennen Sie uns die Maße der Blechtafeln, die Sie beistellen wollen.

5. Welche Möglichkeiten der Nachbearbeitung existieren für Laserteile?

a. Bei TEPROSA können wir Ihnen folgende Nachbearbeitungsmöglichkeiten anbieten:

i. Bürsten (Entgraten)

ii. Gleitschleifen (Entgraten)

iii. Elektropolieren (Entgraten)

6. Bis zu welcher Größe kann TEPROSA Laserteile fertigen?

a. Unsere Anlagen können Blechtafeln mit max. 1,00 m x1,50 m verarbeiten.

7. Bis zu welcher Materialdicke kann TEPROSA Laserteile fertigen?

a. Das hängt stark vom Werkstoff ab. Für die meisten Materialein liegt unser Bearbeitungsspektrum bei 0,02mm – 6,00mm. Für einige Materialien, wie etwa Kohlenstoffstahl schneiden wir auch Materialien bis 15,00 mm Dicke.

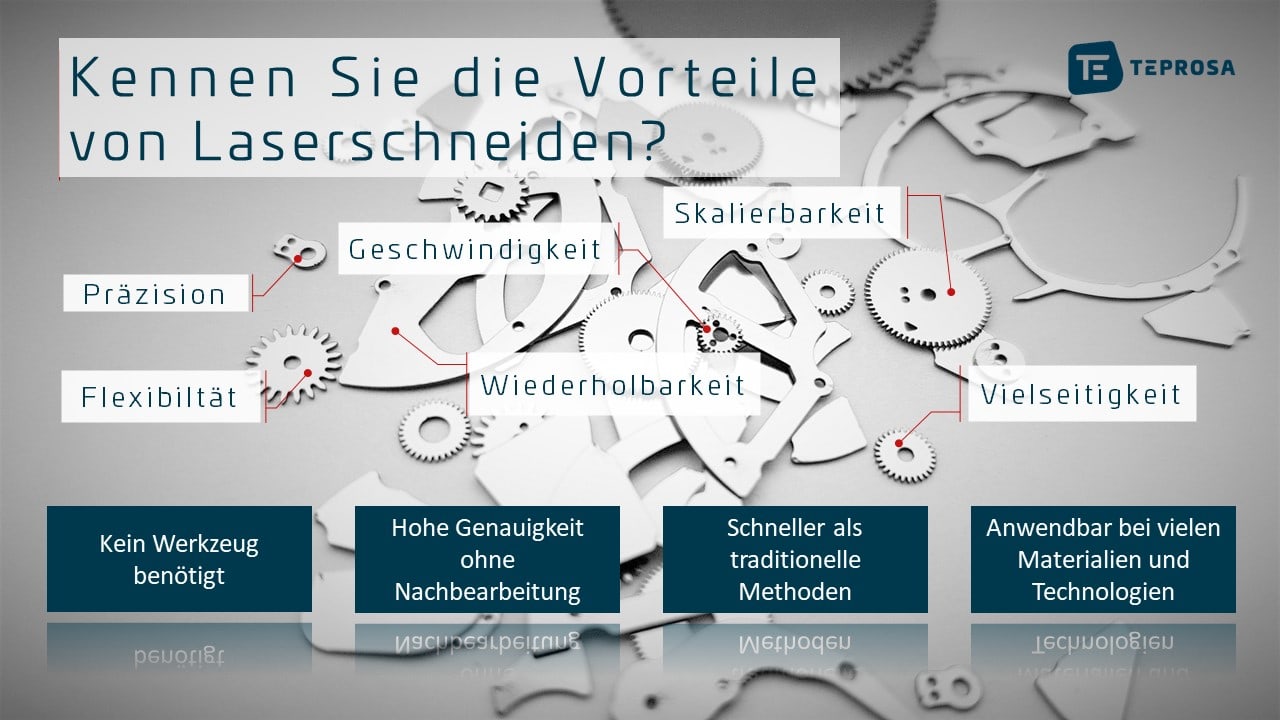

8. Wie genau ist Laserschneiden?

a. Mit unseren Laseranlagen können wir minimale Schnittbreiten von 0,03 mm und geometrische Toleranzgenauigkeiten von +/- 0,01 mm erreichen. Die Wiederholgenauigkeit der Laserteile liegt bei +/- 2 µm.

9. Welche Kosten fallen an?

a. Keine Werkzeugkosten/ keine Wechselkosten

b. Geringe Rüstkosten

c. Anlagenkosten, Personalkosten, Materialkosten

Mehr dazu: Was kostet Laserschneiden?

10. Welche Daten eignen sich für Laserzuschnitte?

a. Als Datenformat für die Bearbeitung in einer Laserschneidanlage eignen sich insbesondere das dxf-, step-, oder pdf-Format bereit. Alternativ können aber auch jpg, png, geo, stp, tcw, dwg, brd, tif, oder igs verarbeiten werden. Die Daten müssen dann in einer entsprechenden Bearbeitungssoftware für die Verarbeitung im Laser vorbereitet werden.

11. Ich habe keine CAD-Daten. Kann TEPROSA die Datenerstellung übernehmen?

a. Ja. Selbstverständlich können wir CAD-Daten aus Ihrer Skizze für Sie erstellen.

12. Welche Gase werden beim Laserschneiden verwendet?

a. Beim Schneiden mit dem Laser werden je nach Verfahren und Material verschiedene Gase (auch Prozessgase) eingesetzt. Zu den am häufigsten eingesetzten Gasen gehören Stickstoff und Sauerstoff. Aber auch Argon und Helium werden in manchen Fällen als Hilfsgase beim Schneiden verwendet.

13. Welche Wellenlänge wird beim Laserschneiden verwendet?

a. Für das Laserschneiden von Metallen und Metalllegierungen eignen sich vor allem Laser mit einer Wellenlänge von 1064 nm (meist Festkörperlaser). Für Nichtmetalle wird häufig ein CO2-Laser mit einer Wellenlänge von 10.600 nm verwendet.

14. Was ist schneller: Fräsen oder Laserschneiden?

a. Beim der häufigsten Herausforderung beim Schneiden zweidimensionaler Geometrien wird der Laser in der Regel schneller arbeiten, als eine Fräse. Zumindest, wenn man von Materialdicken kleiner 10 mm spricht. Bei stärkeren Bauteilen oder dreidimensionalen Geometrien kann dieser Vergleich aber auch zu Gunsten der Fräse ausgehen.

15. Was ist günstiger: Laserschneiden oder Wasserstrahlschneiden?

a. Das lässt sich pauschal nur schwer sagen. Im Bereich von Metallen in Materialdicken bis ca. 10 mm wird der Laser in aller Regel aber geringere Betriebskosten verursachen, als eine Wasserstrahlschneidanlage.

Zum Ablauf der Bestellung

1. Wie lange dauert die Bearbeitung meines Auftrags?

a. Die normale Bearbeitungsdauer für Ihren Auftrag liegt bei ca. einer Arbeitswoche. Wie schnell wir Ihren Auftrag fertigstellen können, hängt dabei natürlich von Ihrem Auftragsvolumen ab.

2. Ist eine Expressbearbeitung möglich?

a. Ja. Bei vielen Aufträgen können wir eine Expressbearbeitung innerhalb von einem Arbeitstag (Aufpreis 145,00 EUR) bzw. innerhalb zwei Arbeitstagen (Aufpreis 95,00 EUR) anbieten.

3. Welches Datenformat eignet sich für die Laserbearbeitung?

a. Am besten stellen Sie uns Ihre Daten im dxf-, step-, oder pdf-Format bereit. Alternativ können wir aber auch jpg, png, geo, stp, tcw, dwg, brd, tif, oder igs verarbeiten.

4. Wie wird mit der Datensicherheit verfahren?

a. Wir garantieren Ihnen die Sicherheit Ihrer Daten. Wenn gewünscht, schließen wir gerne eine entsprechende Geheimhaltungsvereinbarung mit Ihnen ab. Selbstverständlich sind auch alle unserer Unterlieferanten und unserer Mitarbeiter schriftlich zu Geheimhaltung Ihrer Daten verpflichtet.

5. Wie groß kann eine Datei für die Online-Anfrage sein?

a. Bei unserem Online-Anfrageformular sind Dateien bis 20Mb möglich.

6. Gibt es einen Mindestbestellwert bei TEPROSA?

a. Ja. Unser Mindestbestellwert liegt bei 65,00 EUR.

7. Kann ich einen Artikel erneut bestellen?

a. Selbstverständlich. Alle Fertigungsdaten werden in unserem System hinterlegt und sind jederzeit erneut abrufbar.

Zur Qualität

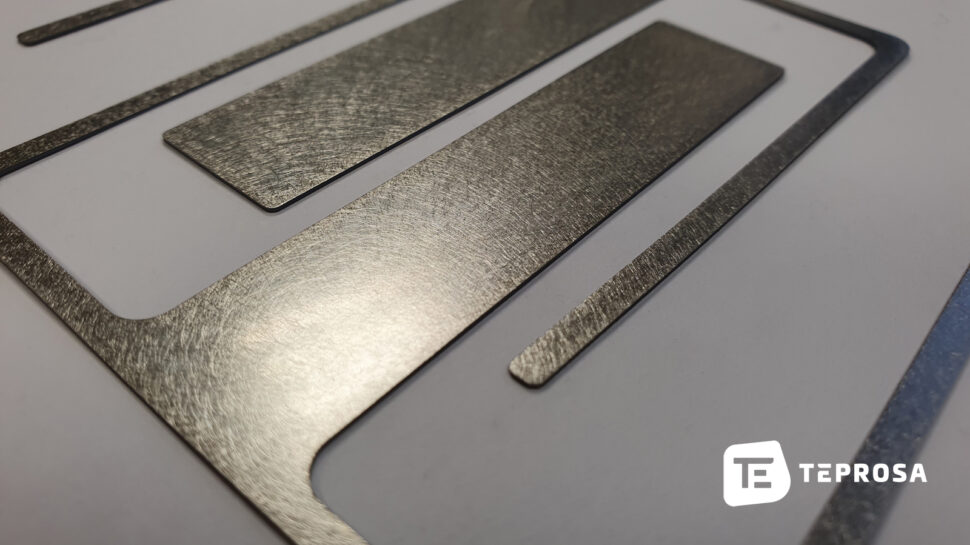

1. Welche Kantenqualität kann ich erwarten?

a. Unser Fertigungsprozess ermöglicht sehr saubere und nahezu gratfreie Kanten. Wir realisieren hohe Maßhaltigkeiten, exakte Wiederholgenauigkeiten und Konturgenauigkeiten von ± 0,01 mm.

2. Welche Wiederholgenauigkeit bietet das Laserschneiden?

a. Wiederholgenauigkeiten von +/- 2µm sind möglich.

3. Welche geometrischen Toleranzen sind möglich?

a. Wir erreichen abhängig von der Materialdicke hinsichtlich der Maßhaltigkeit eine Konturgenauigkeiten von ± 0,01 mm.

4. Welche Dickentoleranzen sind möglich?

a. Die Dickentoleranzen sind abhängig vom Ausgangmaterial. Für Edelstahl verwenden wir standardgemäß Material entsprechend DIN EN 9445-2. Feinere Toleranzen sind möglich.

5. Wie erfolgt die Qualitätskontrolle?

a. Bei TEPROSA findet für 3D-MIDs nach jedem Fertigungsschritt eine Zwischenkontrolle und direkt vor dem Versand an den Kunden eine Endkontrolle der Teile statt. So garantieren wir, dass Sie ausschließlich Ihren Anforderungen entsprechende Teile erhalten.

6. Wie erfolgt der Umgang mit Reklamationen?

a. Interne und externe Reklamationen bzw. Fehlermeldungen bearbeiten wir nach dem 8D-Verfahren. Den 8D-Report übergeben wir Ihnen nach Abschluss der Reklamation gerne.