Vorteile der 3D-MID-Technologie

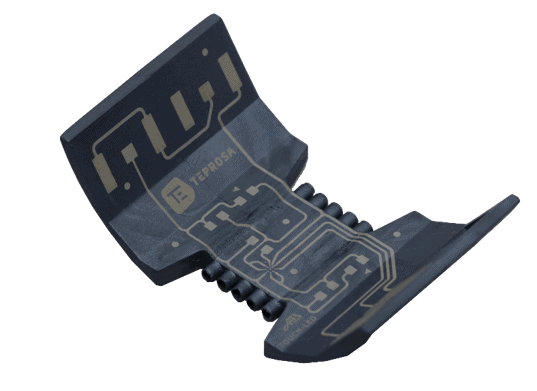

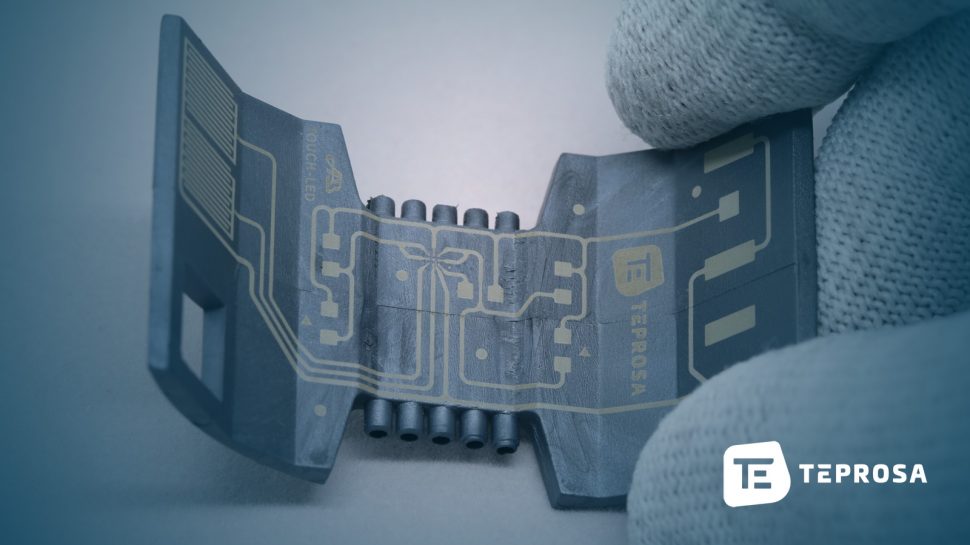

Die MID-Technologie ermöglicht die Integration von mechanischen und elektronischen Funktionen und kann somit zur Funktionsintegration und Miniaturisierung einer Baugruppe beitragen. Gestalterische Freiheiten in der Entwicklung, die Reduktion von Montagekosten und weitere Kostenvorteile sind weitere Vorteile der Technologie.

- Hohe Gestaltungs- und Designfreiheit für die Entwicklung von elektronischen Bauteilen

- Integration von zusätzlichen Funktionen für Kunststoffteile (Antennen, RFID-Elemente, Schalter, Abschirmungen, Stechverbinder…)

- Hoher Miniaturisierungsgrad möglich

- Reduktion von Montagekosten, zum Beispiel durch monolithische Integration

- Prototypenfertigung kostengünstig und schnell im 3D-Druck-Verfahren

Der Einsatz innovativer Technologien zur Herstellung der Grundkörper wie beispielsweise dem 3D-Druck und die Verwendung neuer Substratmaterialien ermöglichen immer weitere Funktionalitäten und erweitern die Möglichkeiten der MID-Technologie zunehmend.

Herstellung von 3D-MID

Es existieren verschiedene Fertigungsmöglichkeiten zur Herstellung von 3D-MID. Neben dem 2K-Spritzgießen, dem Laser-Resist-Verfahren und dem Heißprägen, gehört vor allem das durch das deutsche Maschinenbauunternehmen LPKF Laser&Electronics AG entwickelte LPKF-LDS-Verfahren (Laser-Direkt-Strukturierung) zu den gängigen Methoden zur Fertigung von Mechatronic Integrated Devices. Wir fertigen ausschließlich nach dem von LPKF entwickelten Verfahren und dem Laser-Resist-Verfahren.

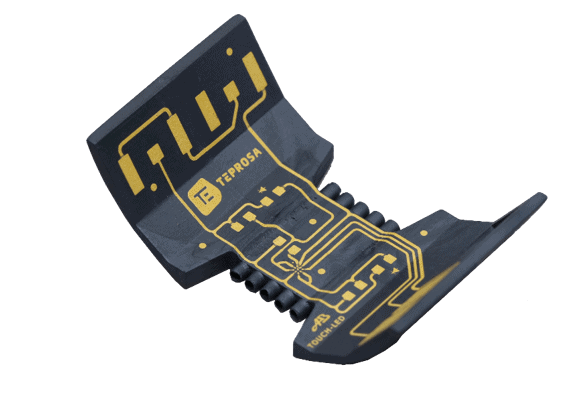

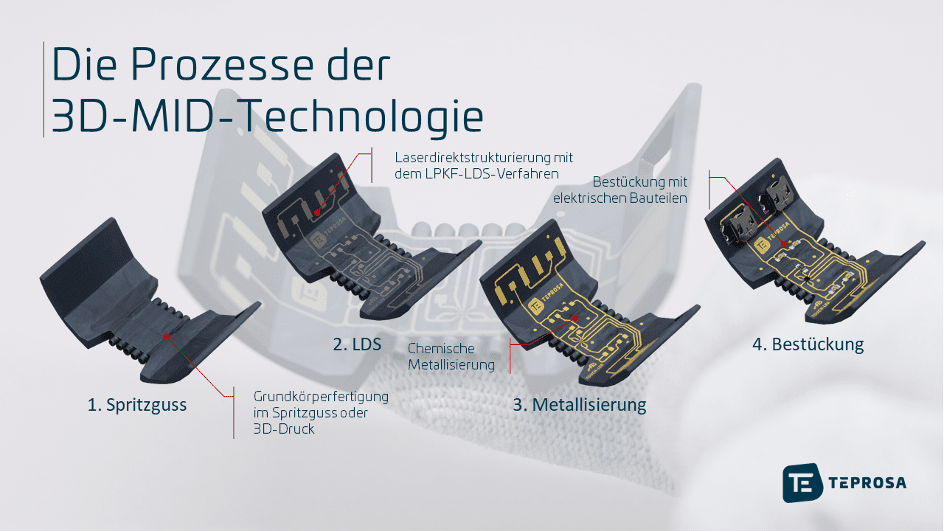

Die Herstellung von 3D-MID nach dem LPKF-Verfahren erfolgt in einer Prozesskette mit den folgenden vier grundlegenden Prozessschritten:

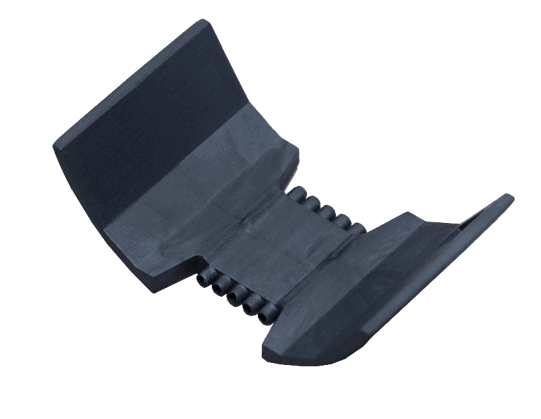

Grundkörpererzeugung (Spritzguss, 3D-Druck)

Im ersten Prozessschritt wird der Grundkörper erzeugt, der später als Schaltungsträger verwendet werden soll. Dazu werden mit speziellen Additiven versehene Kunststoffe (meist Thermoplaste) eingesetzt. Die Verarbeitung dieser Kunststoffe findet im Spritzgießverfahren und zunehmend im 3D-Druck statt.

Laser-Direkt-Strukturierung von 3D-MID

Bei der Laser-Direkt-Strukturierung werden die speziellen im Kunststoff enthaltenen Additive „freigelegt“. Das dazu verwendete Verfahren wurde von der LPKF Laser & Electronics AG entwickelt. Bei der Ablation der obersten Spritzgusshaut werden die darunter befindlichen Keime durch den Laserstrahl aktiviert und somit für eine spätere Metallanhaftung modifiziert.

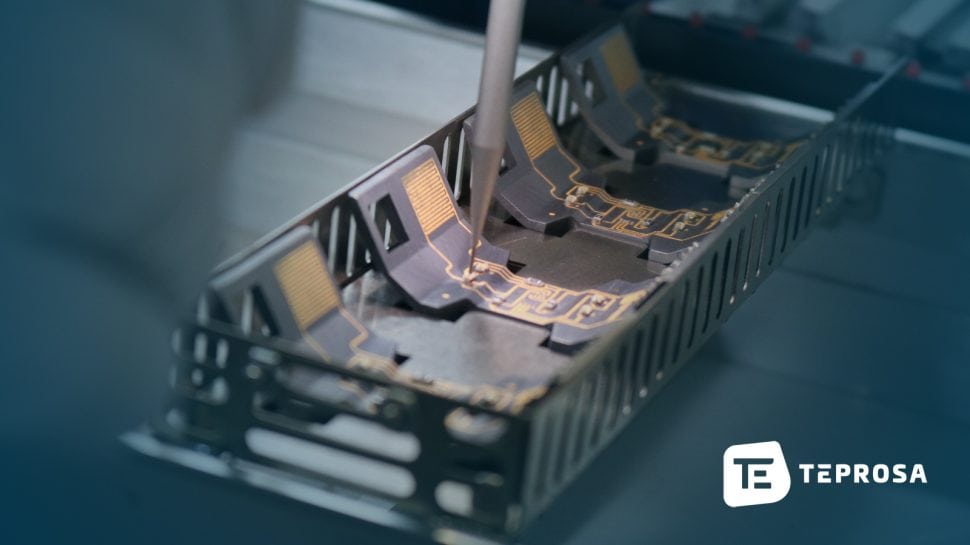

Metallisierung von 3D-MID

Die durch die Laser-Direkt-Strukturierten modifizierten Kunststoffkörper lassen sich in speziellen Metallisierungsprozesse chemisch oder galvanisch weiterverarbeiten. Die bei der Strukturierung freigelegten Additive dienen im Prozessschritt der chemischen Metallisierung als Keimling für Kupferpartikel. Auf dieser Art und Weise entsteht eine erste leitfähige Schicht, die in weiteren Metallisierungsprozessen verstärkt, oder mit anderen Metallen (z.B. Nickel, Gold) ergänzt werden kann. Bei der chemischen Metallisierung wird stromlos metallisiert, bei der galvanischen Metallisierung werden die Bauteile elektrisch ankontaktiert. So können noch höhere Schichtdicken bei der Metallisierung erzielt werden. Der am häufigsten verwendeten Schichtaufbau besteht aus einer Schicht Kupfer, gefolgt von einer Schicht Nickel und einer abschließenden Schicht Gold (Flashgold).

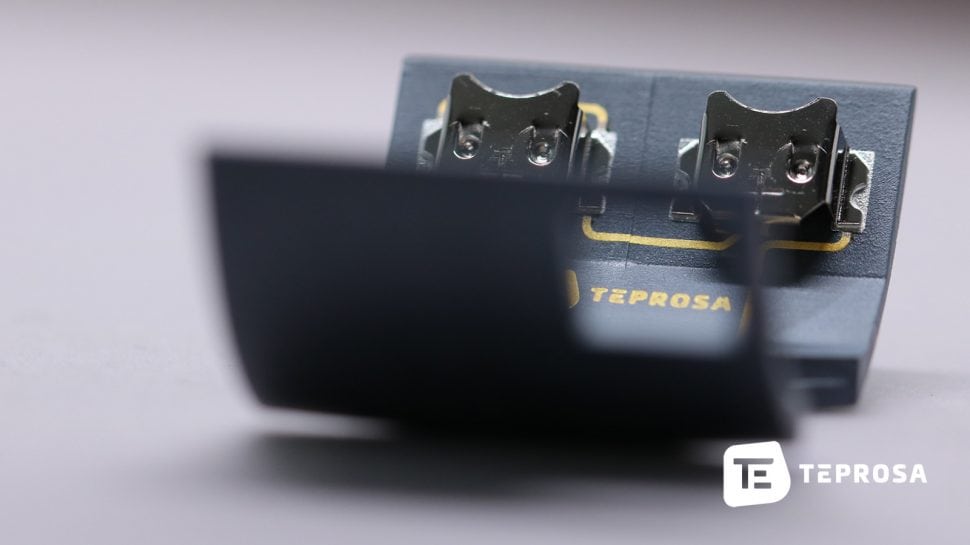

Bestückung von dreidimensionalen Schaltungsträger

Im letzten Prozessschritt der Herstellung eines MID, können die Molded Interconnect Devices mit elektronischen Bauelementen bestückt werden. MIDs lassen sich dabei grundsätzlich nach demselben Prinzip bestücken, wie herkömmliche Platinen.

Eine besondere Herausforderung stellt die Bestückung der dreidimensionalen Schaltungsträger allerdings dar, wenn viele Bauelemente auf verschiedensten Ebenen der MID-Baugruppen platziert werden sollen und so ein komplexes Bauteildesign entsteht. Bei der Serienfertigung potenzieren sich Ineffizienzen durch ein unnötig komplexes Bauteildesign, oder einer nicht vollständig durchdachten Platzierung der einzelnen Bauelemente allerdings schnell zu einem großen Kostentreiber.